精益生产作为一种旨在消除浪费、提升效率的管理哲学,其成功推行绝非一蹴而就。在正式启动前,企业必须进行周密的准备与审视,并积极寻求专业设计服务的支持,以确保变革的平稳落地与长期效益。以下是推行前需重点关注的问题及所需支持。

一、推行前必须审视的关键问题

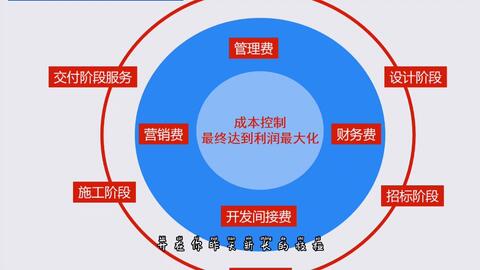

- 战略对齐与目标澄清:企业首先需明确,推行精益生产是出于成本压力、质量提升还是市场响应速度的需求?其目标必须与公司整体战略紧密相连,并转化为可量化、可追踪的具体指标(如周期时间缩短率、库存周转率)。目标模糊或与战略脱节,往往导致项目中途迷失方向。

- 现状诊断与文化评估:精益的核心是持续改进与尊重员工。推行前必须对现有流程进行彻底的价值流分析,精准识别七种浪费(运输、库存、动作、等待、过度加工、过量生产、缺陷)。更重要的是,需评估组织文化:管理层是否真正承诺并愿意以身作则?员工是否恐惧变革、缺乏参与感?忽视文化土壤的适配性,任何工具方法都可能失效。

- 资源与能力规划:精益变革需要投入时间、人力与资金。企业是否预留了足够的预算用于初期培训、试点区域改造及可能的临时产能缓冲?关键岗位人员(尤其是中层管理者与一线班组长)是否具备领导变革的能力,还是需要系统性培养?资源不足或分配不当会直接导致项目“雷声大、雨点小”。

- 变革管理与沟通策略:精益推行是一场深刻的组织变革。企业是否制定了清晰的变革管理路线图?如何与全体员工沟通变革的必要性、愿景及对个人的影响?缺乏透明、持续的沟通,谣言与抵触情绪将迅速滋生,成为推行过程中的巨大阻力。

二、推行精益生产所需的专业设计服务支持

面对上述复杂问题,许多企业选择借助外部专业设计服务,以获得系统性、客观的赋能。关键支持体现在:

- 精益系统诊断与蓝图设计:专业服务机构能运用成熟的评估工具,进行客观的现状诊断,避免内部视角的盲区。他们可帮助企业绘制未来的“精益价值流蓝图”,设计符合行业特性与企业实际的实施路径图,将宏观战略分解为具体的阶段任务与里程碑。

- 工作场所与流程的再设计:这是专业设计服务的核心价值。包括:

- 生产线与物流重新设计:基于单元生产、单件流等原则,对工厂布局、物料流动路径进行科学优化,减少搬运与等待。

- 人因工程与标准化作业设计:设计符合人体工学的工作站,并协助开发可视化、易遵守的标准作业程序(SOP),奠定持续改善的基础。

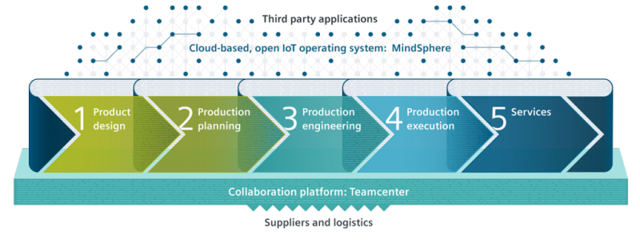

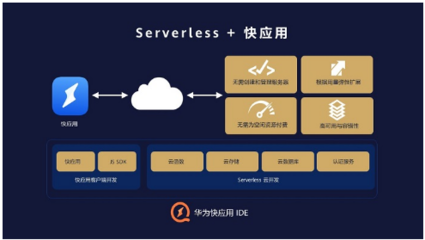

- 数字化与信息化集成设计:规划如何将安灯系统、电子看板、MES等数字工具融入精益流程,实现数据驱动的实时管理。

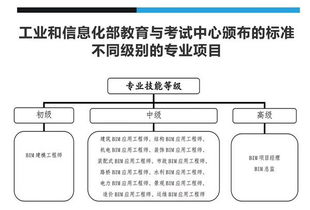

- 人才培育与变革引导:专业机构提供体系化的培训课程(如精益绿带、黄带认证),并能在试点项目中通过“做中学”的方式,为企业培养内部精益教练。更重要的是,他们作为中立的第三方,能有效引导管理团队达成共识,辅导领导者掌握变革沟通技巧,缓解员工的焦虑与抵触。

- 试点项目管理与知识转移:选择合适区域进行试点是降低风险的关键。专业服务商可全程管理试点项目,确保其成功,并帮助企业方法论、形成案例库。其最终目标是完成知识转移,确保企业团队能够独立运营、持续改善,实现“授人以渔”。

推行精益生产前,企业需在战略、文化、资源与变革管理上进行深度自查。而引入专业的精益设计服务,则能提供从诊断、设计、培训到实施的全方位专业支持,弥补企业自身经验与能力的短板,显著提高推行成功的概率,确保精益不仅仅是一套工具的导入,而是真正成为组织DNA的一部分,驱动企业迈向卓越运营。